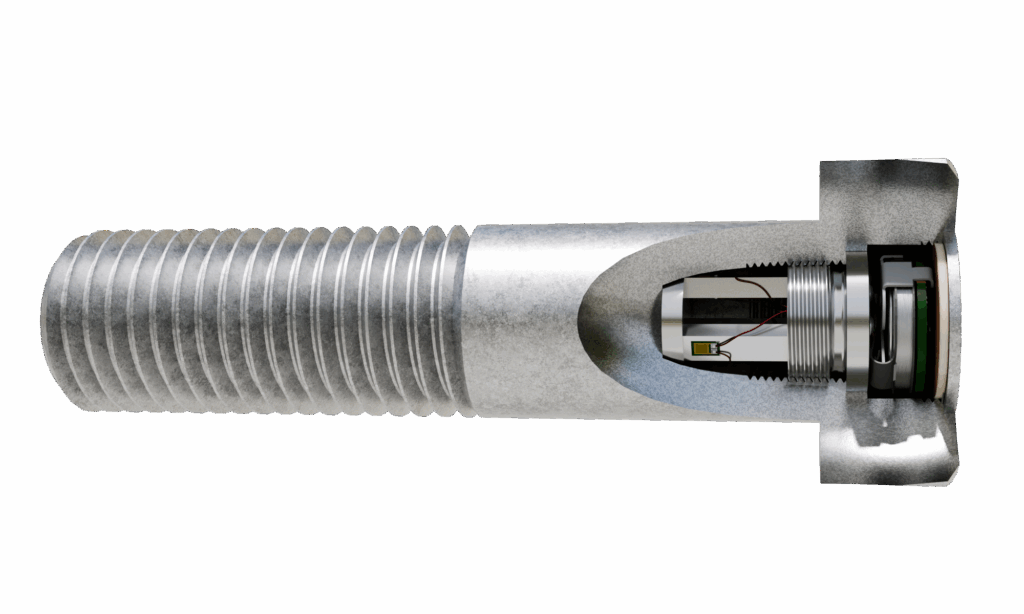

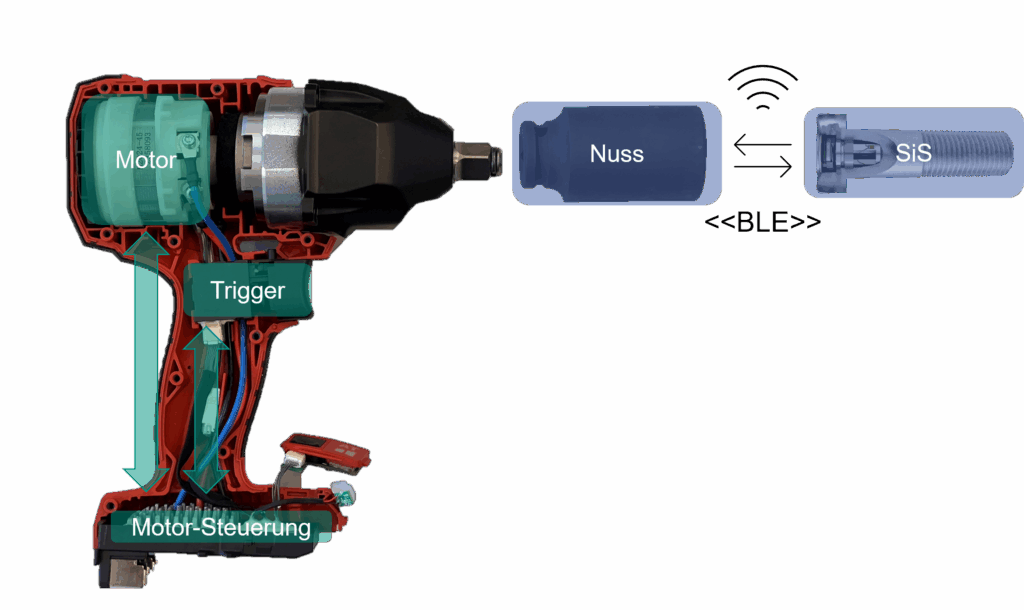

Industrie 4.0 benötigt Mess- und Prozessdaten hoher Qualität. Diese entstehen idealerweise durch vor Ort integrierte Sensorik an prozesskritischen Stellen. Schraubenverbindungen liegen im Kraftfluss, sind weit verbreitet und somit besonders für insitu Messungen geeignet. Schrauben erfahren mehrachsige Belastungen, z.B. Biegungen überlagert zu axialer Vorspannung. In der VDI 2230 wird dies mittels Festigkeitshypothesen und Korrekturfaktoren auf Einachsigkeit reduziert. Für Prozessüberwachung und frühe Fehlererkennung ist jedoch mehraxiale Messung erforderlich. In der ersten Projektphase wird eine bauraumneutrale, hermetisch geschlossene Sensorschraube mit autarker Energieversorgung und minimaler Beeinflussung der Tragfähigkeit entwickelt. Dazu wird auch das Energiemanagement und die Signalübertragung adressiert. Ausgehend von einer metrischen Standardschraube werden mehrere Versuchsträger unterschiedlicher Komplexität aufgebaut, auf einem eigens entwickelten Prüfstand evaluiert und iterativ reflektiert. Auf Basis etablierter mechatronischer Methoden entsteht eine Entwurfsmethodik für geschlossene, zylinderförmige Maschinenelemente, die die Koexistenz mechanischer und sensorischer Funktionen systematisch berücksichtigt.

SiSmaK – Sensorintegrierende Schrauben zur mehraxialen Kraftmessung und Ableitung einer Entwurfsmethodik für die Sensorintegration in geschlossenen zylinderförmigen Maschinenelementen

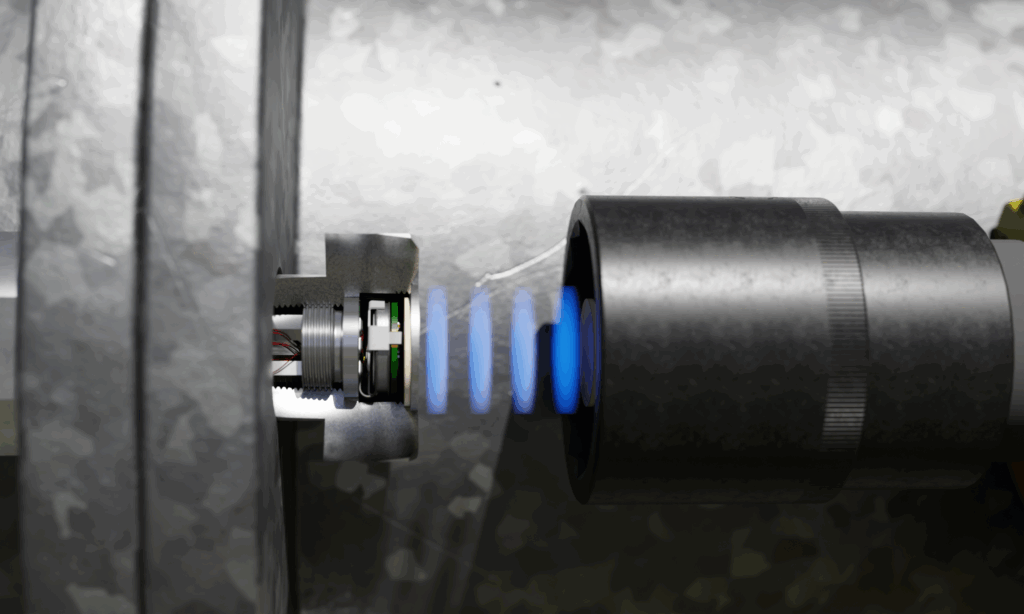

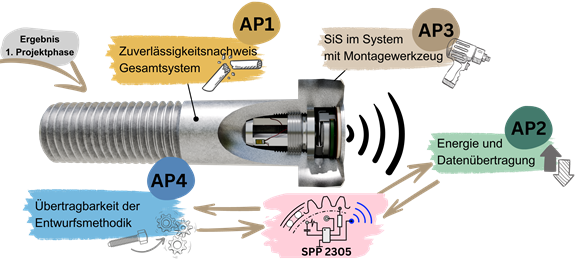

Standardisierte Maschinenelemente eignen sich ideal zur Erfassung relevanter Prozessdaten. Schrauben sind als Verbindungselemente besonders geeignet, da sie im Kraftfluss liegen. Im DFG-Schwerpunktprogramm 2305 entwickelt das Teilprojekt SiSmaK eine Schraube mit integrierter, mehraxialer Kraftmessung und vollständig integrierter Elektronik für autonomen Betrieb. Abgeleitet wird zudem eine Methodik zur Sensorintegration in zylindrische Maschinenelemente. Ziel ist der Nachweis der Funktionszuverlässigkeit über die gesamte Lebensdauer. Dazu werden Kalibriermethoden für große Arbeitsbereiche und standardisierte Tests unter realistischen Umgebungsbedingungen entwickelt. Relevante Umweltbedingungen und Anforderungen werden identifiziert und in standardisierbare Tests überführt. Mechanische Schnittstellen bleiben erhalten. Robustheit wird durch vollständige Verkapselung sichergestellt. Energie- und Datenübertragung erfolgen durch Stahl mittels elektro-magnetischer und akustischer Prinzipien und ermöglichen den autonomen Betrieb. Echtzeit-Lastdaten durch Koppelung der Schraube mit einem Montagewerkzeug ermöglichen optimierte Montageprozesse, verringern Unsicherheiten bei der Vorspannkraft und reduzieren die Überdimensionierung. Im Schwerpunktprogramm wird zudem die Vernetzung verschiedener sensorintegrierender Maschinenelemente in einer IIoT-Struktur untersucht. Die entwickelte Methodik ist auf weitere zylindrische Maschinenelemente übertragbar und umfasst Designraum, Sensorgestaltung, Elektronikintegration sowie Energie- und Datenübertragung.